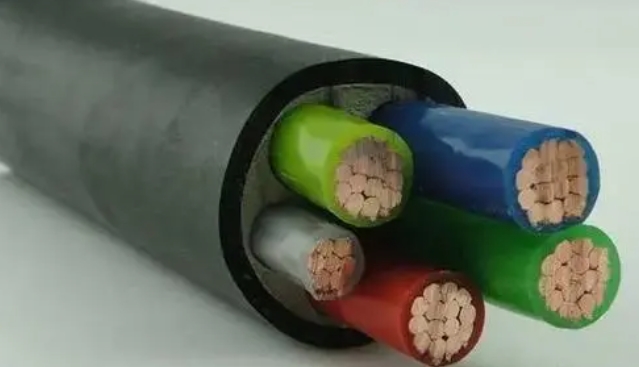

电缆鼓包电线外皮鼓包影响使用吗?

因为不同厂家硅烷交联电缆料的加工工艺不同,如挤出温度、挤出速度、交联速度等,低压电缆绝缘芯的挤出外表上的质量也遭到很大影响。在硅烷交联聚乙烯绝缘线芯的出产的悉数进程中,常见的现象及其原因见下:

电缆外表鼓包影响质量吗?

电缆鼓包

影响便是该处是简单损坏的当地,总所周知电缆护套的效果是维护电缆的绝缘线芯在外力效果下不受损害,起到维护效果的。假如电缆护套薄点达不到要求,在还未到达正常大外界破坏力效果下电缆护套就损坏了。

1.生胶现象

在出产进程中,交联绝缘线芯有时会呈现生胶现象,也成为绝缘块或硬块。构成此现状的底子原因是:

(1)机颈或机头温度不行,构成内部部分冷胶;

(2)机身温度或剪切力缺乏导致部分塑化欠好;

(3)滤网内衬不到位,会影响交联绝缘资料的挤出压力,还会发生生胶,使绝缘线芯外表呈现凹凸硬块。

2.旧胶现象

绝缘线芯出产的悉数进程中有时会呈现老胶现象,这也成为预交联。是交联料挤出守时头温度过高或交联料在流道内阻滞时刻过长的死角构成的。老胶呈琥珀色,阻滞时刻越长,色彩越深,温度越低。一般来说,老胶的原因如下:

(1)挤出速度过快,螺杆转速较快,螺杆筒内交联料的剪切力会更强,使机身部分温度上升,导致老胶现象;

(2)交联绝缘料在筒体内阻滞时刻过长,部分绝缘料过早交联,使线芯出模时外表高低不平。

(3)滤垫位移构成分流板处橡胶压力散布不均匀,构成转轮死角。在这种情况下,也可能会发生旧橡胶。一起也有必定的可能是滤网失去了部分过滤功用。通过长时刻的出产,螺杆头上堆积的旧橡胶会在挤出时被带出,与绝缘层中的旧橡胶颗粒混合,导致绝缘芯呈现质量问题。

3.资料稳定性

在一般的两步硅烷交联聚乙烯中,硅烷先与PE接枝,生成可交联的PE(简称A料)。为了加速交联反响,先制成含有催化剂的母料(简称B料),然后将A料和B料按特别的份额混合均匀,挤出成型后在温水中交联。资料稳定性引起的绝缘线芯质量上的问题主要由以下原因引起:

(1)交联聚乙烯在答应电压下不导电的资料的组分混合不均匀。因为A猜中含有交联剂和少数抗氧剂,在出产的悉数进程中假如抗氧剂拌和不均匀,浓缩的抗氧剂在高温下被挤出机挤出后会受热气化,在保温层中构成鼓包;

(2)假如交联聚乙烯在答应电压下不导电的资料贮存不妥,即便不增加催化剂,硅烷交联聚乙烯资料也会在室温下缓慢交联。这是因为资猜中含有少数水分(约5010-4%),假如存放在高温高湿的环境中,挤出的保温层外表会不光滑。

4.冷却进程

交联聚乙烯从口模挤出后的冷却进程,除了挤出温度、挤出速度、交联速度、资料稳定性等要素外,还有一些要素可能会导致绝缘线芯的外表上的质量问题:

(1)气泡附着在电缆外表。假如电缆入水后外表附着气泡,冷却后这一个方位会呈现‘小坑’。这是因为气泡掩盖了绝缘外表,被气泡掩盖的部分冷却速度比与水触摸的部分慢。气泡附着在电缆外表的原因一般是冷却用的循环水进入水箱流速快,流量大。高速水流将空气带入水中,部分空气附着在电缆标明发生气泡。

(2)在进入冷却水之前,水滴飞溅到电缆外表,与水触摸的部分先冷却缩短,而与空气触摸的部分仍处于高温状况,因为冷却速度的差异,导致绝缘线芯外表不平坦。